| Motor reinigen und von Anbauteilen befreien. |

|

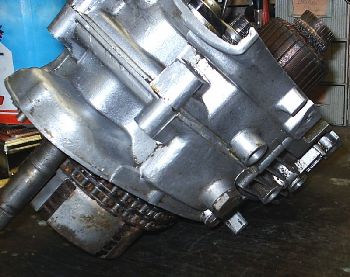

| Komplettreinigung, teilweise kommt ziemlich viel Dreck aus "einem" Motor, wenn man sich das Bild rechts ansieht... |

|

| Das Putzen hat sich "zunächst" gelohnt aber dazu später mehr. Es ist wichtig, das so gut wie kein Dreck beim Zerlegen mehr an dem Gehäuse ist, einerseits wegen dem Ölgeruch und andererseits wollen wir ja nicht das Schmutz ins Getriebe gelangt...

|

|

| Das Reinigungsresultat nur mit Hilfe eines Lappens und einem Motorspray kann sich durchaus sehen lassen; am unteren Kettenschlauchhalter kann man auch erkennen, das der Vorbesitzer zu faul war die Kette zu spannen...

|

|

| Als Erstes "ziehen" bzw. drücken wir den Lima Anker ab, dazu verwenden wir eine Schraube M10 mit durchgehendem Gewinde; wichtig ist, dass das Ende auf einer Länge von ~5 mm auf einen Durchmesser von 6 mm abgedreht ist um das Gewinde in der Kurbelwelle nicht zu beschädigen. NOTFALLS genügt auch eine nicht abgedrehte M10x100, aber das Gewinde leidet unnötig darunter. Die Schraube M10x100 fest einschrauben und mit einem leichten Prellschlag die Passung von Anker und Kurbelwelle lösen. Sollte der Anker noch nicht gelöst sein, die Schraube einfach weiter reindrehen. Du glaubst gar nicht, was ein normales M10-Gewinde für Kräfte übertragen kann ;) |

|

| Als Werkzeug wird hier also nur 1 Schraube M10x100 mit durchgängigem Gewinde und abgedrehtem Ende u ein kleiner Hammer benötigt. Der Anker ist auf der Kurbelwelle mittels eines "Halbmondkeils" (Scheibenfeder) auf dem Kurbelwellenkonus fixiert, siehe Bild rechts. |

|

|

Anschließend wird der Kolbenbolzensicherungssprengring mit einer Spitzzange entfernt.

|

|

|

Nun wird der Kolben von oben her auf etwa 40...50°C erhitzt, damit man den Kolbenbolzen leichter rausdrücken kann, anschließend lässt sich der Bolzen mit einem Dorn (oder wie auf dem Bild mit einer passenden Schraube) ausdrücken, leichtes nachhämmern ist erlaubt, solang man nicht "gegen" das Pleuel hämmert. Wenns nicht gleich flutscht, sollte erstmal mit etwas mehr Hitze nachgeholfen werden, bevor der Hammmer zum Einatz kommt. |

|

Kupplungsseite

Zuerst die Federn entfernen, dazu nimmt man entweder einen originalen Dorn (bzw Eigenbau) oder eine Kombi-Zange mit breiter Spitze. Der Eigenbau-Dorn ist recht einfach realisiert: 3/8-Zoll-Nuss mit Nennweite 9 mm ausm Ratschenkasten nehmen und 2 Nuten, ca 2 mm breit u 5 mm tief gegenüberliegend anbringen (feilen oder sägen, Flex wär etwas übertrieben) u mittels T-Griff benutzen. Zurück zur Kupplung: Den Stützring nach unten drücken und kleinen Stift mit einem Magneten herausziehen bzw Kupplung so drehen, dass der Stift nach unten (zB auf ein Tuch) fällt. Anschließend ist es wichtig, das Druckwerkzeug langsam von der Kupplung wegzubewegen, denn sonst macht es "pling" und die einzelteile springen einem in die hinterste Werkstattecke oder gar ins Auge...

|

|

Die Kupplungsfeder hat ein Neumaß von 49mm ±0,1 mm und ein Verschleißmaß von 47mm,

die Kupplungslammelen haben ein Neumaß von 3,4 ± 0,1 mm und ein Verschleißmaß von 3,1 mm; die Stahllammellen haben kaum Verschleiß. Wenn sie blau angelaufen sind sollten sie jedoch ausgetauscht werden. sind sie "metallisch-silbern" sind sie in Ordnung.

|

|

| Sicherungsblech der Kupplungsschraube zurückbiegen und Drucknagel entnehmen. |

|

| Der innere Mitnehmer wird mithilfe einer alten Stahllammelle blockiert, an der 2 Fixierstücke angeschweißt wurden, u nun wird die Kupplungschraube (LINKSgewinde) mit einer 19er Nuss rechtsdrehend gelöst. Anleitung für Eigenbau

|

|

| Danach wird die Fixierschraube des Primärritzels auf der Kurbelwelle gelöst (hier wieder normal Rechtsgewinde); während der ganzen Zeit bleibt die Hartholzgabel im Pleuel stecken. Die Schraube wird abgenommen, um die Unterlegscheiben "erleichtert" und dann wieder bis auf etwa 2 Gewindegänge eingeschraubt.

|

|

| Nun wird der Primärritzelabzieher (Originalteil oder Eigenbau) aufgeschraubt und fest angezogen. Dann 1-2 Hammerschläge auf den Schraubenkopf geben und das Ritzel löst sich mit einem "knack". |

|

| Die nebenstehenden Bilder zeigen den inneren Mitnehmer der Kupplung, sowie die zerlegte Kupplung mit Kickstarterrad. Das Kickstarter-Rad sitzt rückseitig aufm Kupplungskorb und wird durch einen Drahtsprengring auf demselben gehalten. Mittels Sichtprüfung sollte der Verschleiss geprüft werden. Bei sichtbaren Abnutzungsspuren, ist ddas Ritzel zu tauschen.

Die Primärkette hat nur eine Lebensdauer von 25tkm und sollte bei mehr als 8 - 10mm Durchhängen (Messung erfolgt, wenn ein Strang gestreckt ist) ersetzt werden

|

|

| Der Kickstartermechanismus kann normal abgezogen werden, wenn die Kupplung komplett demontiert ist. Die Bilder zeigen rechts die komplette Kupplung (oben links Primärritzel, rechts Kupplungskorb+ Distanzhülse und Ausgleichsscheibe, darunter unten das Kickstarterzahnrad und Zubehör). Sollte sich am Kickstarterritzel ein starkes Abnutzungsbild zeigen, kann dieses von der Welle geschlagen u um 180° verdreht (also Innenseite nach aussen) wieder aufgesteckt werden. Hierbei isses wichtig, das Segment wieder richtig aufzuschlagen. Die Seite ohne Zähne muss mittig zur Aussparung für die Kickstarterfeder sitzen. |

|

|

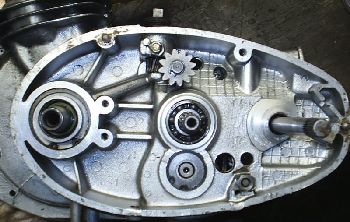

Das Kickstarterzahnrad und der Kickstartermechanismus dürfen keine ausgebrochenen Kanten haben, ansonsten steht ein Wechsel an; linke Seite ohne Kupplung und Kickstartermechanismus |

|

| Nun folgt (bedarfsweise) das Zerlegen des Drehzahlmessermechanismus, Abziehen des Sprengringes, anschließend wird die Schraube M4 entfernt und schon ist der Drehzahlmessermechanismus demontiert. Das muss aber nicht zwingend erfolgen, wennd er Antrieb nicht auffällig geworden ist. Kontrolle auf Spiel (radial u axial) sollte aber trotz allem erfolgen. |

|

| Anschließend werden auf der rechten Seite alle Schrauben, Dichtungen und Gehäuseschrauben (14 Stück entfernt). Dabei ist es wichtig, ALLE 14 Schrauben zu entfernen, es sind auch noch welche knapp unter dem Zylinderanfang am Gehäuse! |

|

|

Als letzter Schritt vor der Demontage ist das Herausschlagen der vorderen und hinteren Passhülse bzw. Zentrierhülse vorzunehmen. |

|

|

So muss die rechte Gehäusehälfte aussehen; leider sind hier nicht alle Schrauben demontierbar gewesen (es mussten 2 ausgebohrt werden, ist aber an sich kein Problem). Nun wird das Gehäuse erhitzt, entweder mit einer Kochplatte oder wie hier mit einer Heißluftpistole. |

|

| Mit der Heißluftpistole wird das Motorgehäuse rings um das rechte Kurbelwellenlager erhitzt bis der Gehäusesitz ca. 100°C erreicht hat (Wasser verdampft zischend), nun kann man mit einem Gummihammer gegen die Kettenhalterung leicht schlagen wenn man die Hälfte nicht schon so abheben kann. |

|

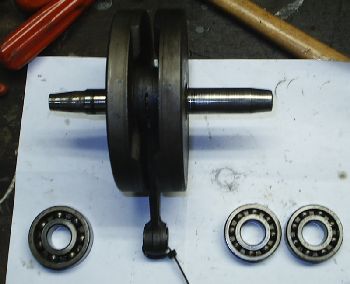

| Wenn die rechte Hälfte ab ist wird das linke Kurbelwellenlager ebenso auf ~100 °C erhitzt, anschließend wird das Gehäuse auf eine Werkbank mit einem größerem Ausschnitt gelegt (bzw mit Holzstücken o.ä. hohl gelegt); die Welle müsste dann langsam rausgleiten (mit der Hand führen und NICHT fallenlassen!!!), schon ist die Kurbelwelle draußen ohne jegliche Anwendung von Gewalt.

|

|

|

Bei dem noch restwarmen Gehäuse wird das Sicherungsblech für die Schalterarretierung umgebogen und die Mutter gelöst (kann auch vor Rumpfdemontage gemacht werden), anschließend werden die 2 gesicherten Schrauben des Schaltautomaten gelöst (Innenseite der linken Hälfte).

|

|

| Nach dem Lösen der Schrauben, wird die Getriebewelle und der Schaltautomat entnommen, anschließend kann das Getriebe ausgebaut werden. Dazu schraubt man die Arretierachse (Pfeil) langsam heraus und schlägt immer leicht von links nach rechts die beiden Getriebelager aus (immer abwechselnd!!!) Das Ganze muss man mit ein wenig Gefühl machen, geht aber einfach.

|

|

| Links ist das komplette Getriebe (oben mitte Kupplungswelle, oben rechts Abtriebswelle, mittig Vorlegewelle, unten Schaltsegment), rechts oben ist der Schaltautomat mit den 2 Sicherungschrauben und darunter die Schaltwelle zu sehen.

|

|

| Die Kurbelwellenlager werden mit einem Trennmesser abgezogen. Falls sowas nicht vorhanden ist, kann man für kleines Geld die Lager in einem Fachbetrieb (aus Preisgründen ist eine freie Werkstatt zu empfehlen) abziehen lassen.

|

|

Teileprüfung:

Zuerst wird das Gehäuse geprüft alle Dichtflächen müssen plan sein, Lagersitze ansehen, blanke Stellen oder Erhebungen bedeuten kaputtes Gehäuse; am deutlichsten ist es wie in diesem Falle, wenn man das Abtriebslager einfach so in das Gehäuse stecken kann. |

|

Teileprüfung:

Die Schaltgabel (Verschleiß an Spitzen) hat ein Verschleißmaß von 4,75 mm, die Getriebewellen bzw. Zahnräder und die Schaltung an sich dürfen nicht blau angelaufen sein, ansonsten muss getauscht werden. Die Schaltwelle hingegen ist um die Schweißnaht ein wenig blau, das ist fertigungsbedingt und daher zu tolerieren. Die Bolzen am Halteblech des Schaltautomaten dürfen max 0,3 mm Spiel haben, die Ausschnitte der Haltebleche dürfen nicht auf mehr als 21mm ausgeschlagen sein. Die Schaltfeder sollte genau betrachtet werden, ob sie eine "Sollbruchstelle" hat, besser gegen eine aus heutiger Produktion austauschen, Ersatz gibts bei www.guesi.de. Die Kanten der Zahnräder, die ineinander greifen, dürfen nicht mehr als 3° abgenutzt sein.

|

| weiter zum Zusammenbau |