| Einsetzen der Kurbelwellenlager (Vorarbeiten: Kurbelwelle mit gut verpackten/geöltem Pleuellager über Nacht in die Kühltruhe [-18 °C oder kälter] legen), ein Heizdorn wird auf ca. 120 °C erhitzt, die neuen Kurbelwellenlager werden anschließend auf den Heizdorn gesteckt. |

|

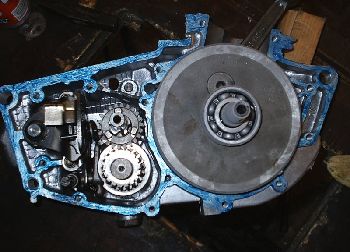

| Nachdem die Lagerinnenringe auf 100°C erhitzt sind (Wasser verdampft zischend) werden sie einfach auf den RICHTIGEN Kurbelwellenstumpf gesteckt; normalerweise rutschen sie von alleine, wenn sie ein wenig geführt werden. Wenn etwas "unterwegs" klemmt kann man mit Hilfe eines entsprechend langem Rohrstückes das Lager auf dem Innenring bis an die Kurbelwange schlagen. Wenn alles erfolgreich war, sieht das ganze wie auf dem rechten Bild aus und man mußte keine Gewalt anwenden. |

|

|

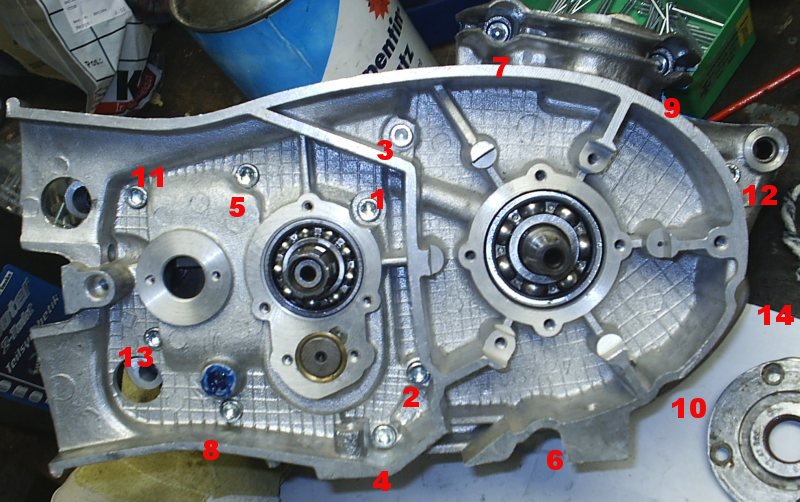

Kurbelwelle wieder gut verpackt und mit geöltem Pleuellager in die Tiefkühltruhe legen, danach folgt das Einsetzen der Sprengringe für die Getriebelager und das Erhitzen der Linken Motorhälfte auf ~ 100 °C. Anschließend die 2 Getriebelager einsetzen. WICHTIG: Ölleitscheibe einlegen, bevor das untere Lager eingesetzt wird! |

|

Anschließend geht man zum Getriebeeinbau über:

Der Schaltautomat, das Schaltgestänge und die Schaltarretierachse werden eingesetzt, die Lagerinnenringe (Restwärme ~70°C) werden leicht geölt, anschließend wird die Kupplungswelle (oben) eingesetzt, notfalls reichen leichte Hammerschläge, das Zahnrad vom ersten Gang wird eingesetzt, die glatte Seite nach rechts zeigend so wie auf dem Bild, sonst geht später der erste Gang nicht (!!!)

|

|

| Anschließend wird die Vorlegewelle u Zahnradpaar und das Zahnradpaar der Kupplungswelle eingesetzt, die Vorlegewelle wird bis zum Anschlag eingesetzt. Hier ist besonders feinfühliges Arbeiten wichtig, damit sich nichts verklemmt z.B. an der Schaltgabel. Anschließend wird das Getriebe eingestellt, bei eingelegtem drittem Gang sollte ein Abstand von 13mm gegeben sein, ansonsten über die Schaltarretierschraube nachkorrigieren. |

|

| Bei eingelegtem 4ten Gang sollte ein Spiel von 0,2mm vorhanden sein, wenn nicht, wieder nachkorrigieren. Sobald diese 2 Einstellungsmaße stimmen, wird die Mutter der Schaltarretierachse gekontert bzw. angezogen. Anschließend werden die Einstellungen nochmals geprüft, wenn diese stimmen, kann das Sicherungsblech der Schalterarretierachse umgebogen werden (auf Foto noch nicht vorhanden) |

|

| Nun wird die Kurbelwelle eingesetzt; dazu wird das Gehäuse auf 100 °C erhitzt. Die Kurbelwelle wird aus der Kühltruhe geholt und die Lagerstellen und der zuvor eingesetzte linke KuWe-Simmerring wird gut geölt. Anschließend rutscht die Kurbelwelle von alleine in das Gehäuse. Nach leichtem Abkühlen des Gehäuses wird Motordichtmasse (Hylomar, Dirko HT, o.ä.) auf die Dichtflächen aufgetragen. Die Dichtscheibe (aus benzinfestem Gummi) wird in die entsprechenden Einkerbung gesetzt (Wichtig!!)

|

|

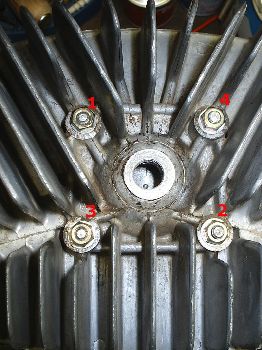

| Ablüften der Gehäusedichtmasse (ca 10 min), nun wird das Schaftrad auf die Kupplungswelle gesteckt. In der Zwischenzeit wird die rechte Gehäusehälfte auf ~100 °C erhitzt. Wenn die rechte Gehäusehälfte warm genug is (Wasser verdampft zischend), das Getriebelager einsetzen und anschließend den Innenring erwärmen. Danach einfach die rechte Hälfte auf die Linke setzen, falls erforderlich mit Gummihammer nachschlagen. Die beiden Paßhülsen einsetzen, anschließend Freischlagen der Lager (gezielte Schläge mit dem Gummihammer um die Lagersitze), schlussendlich erfolgt das Festschrauben der Gehäusehälften nach untenstehendem Bild. |

|

Schaltbarkeit des Getriebes prüfen

Alle Wellen müssen sich leicht drehen lassen (Notfalls leichten Prellschlag auf die Kupplungswelle, von links nach rechts), Einsetzen des rechten KuWe-Dichtrings (Wurmfeder zeigt zur Kurbelwelle, also nach links), Ausgleichen des Abstandes des rechten Kurbelwellenlagers und der Dichtkappe + Papierdichtung, anschließend abdichten der Schrauben, Motordichtmasse (Hylomar, Dirko HT o.ä.) auftragen, Schalterarretierung (links unten) muss ebenfalls abgedichtet werden. Zuletzt erfolgt der Einbau des Leerlaufschalterkontaktes. |

|

| Neuen Simmerring in den Dichtringträger einsetzen, Ritzelabdeckung + Papierdichtung einsetzen, der Dichtringträger muß auch wieder mit Distanzscheiben zwischen Lager und Gehäuse ausgeglichen werden. Danach erfolgt die Abdichtung der Schrauben mit Motordichtmasse (Hylomar, Dirko HT o.ä.) |

|

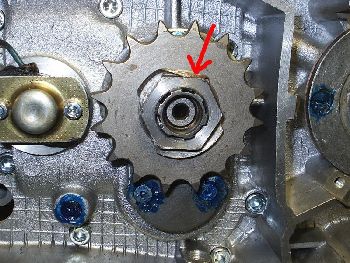

| Aufsetzen des Distanzringes, des Ritzels, des Sicherungsbleches und der Mutter, Einsetzen des Kerbnagels für die Lichtmaschinenarretierung |

|

Einsetzen des Kickstarters (erst Distanzscheibe), danach Feder aufhängen und 2x drehen damit sie genug gespannt ist, Prüfen der Flucht des Primärtriebes und Ausgleichen mit Distanzscheiben unter dem Kupplungskörper (durch Scheiben auf Kupplungswelle). Anschließend folgt Reinigung/Entfetten des Kurbelwellenkonus und des Ritzelkonus und Aufsetzen des Primärtriebes mit Kette. Aufschrauben des Primärradabzieher und einige Prellschläge auf den Kopf geben damit das Ritzel zunächst erst fixiert ist.

Wichtig

Die Wellendichtringe an der Kurbelwelle müssen folgende Einbaurichtung haben: Der lichtmaschinenseitige muss mit der "offenen" Seite (das ist die mit der Wurmfeder) zur Kurbelwelle zeigen, der primärseitige hingegen zum Primärraum! Erstmal geht's auch andersrum (beide offene Seiten zur Kurbelwelle), aber irgendwann fangen die Probleme an. Also lieber gleich richtig machen. Zum Eindrücken der Ringe nutze ich im Übrigen einen Kerzenschlüssel ausm Nusskasten. Passt optimal.

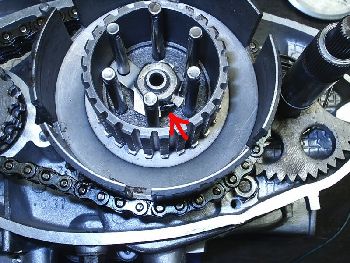

Die Kupplung wird folgendermaßen komplettiert:

Die Trommel liegt mit der Seite, die die Lamellen und Beläge aufnimmt (also "kopfüber") , aufm

Tisch. Als erstes wird das Kickerritzel mit den Zähnen zum Korb hin aufgelegt, dann kommt die Feder drauf. Auf die Feder kommt der gekröpfte Ring, zu guter Letzt wird alles mit dem Drahtsprengring gesichert. Die Feder drückt das Ritzel also IMMER gegen den Korb. Beim Kicken so gewollt. Wird der Motor nun gestartet, dreht sich der Kupplungskorb irgendwann scheller als das Ritzel und es fängt an, zu "ratschen". Spätestens dann sollte der Huf wieder vom Kicker genommen werden. Die korrekte Montagereihenfolge lautet also:

• Korb

• Ritzel

• Feder

• Scheibe

• Drahtsprengring

Ist ein evtl vorhandener Drehzahlmesserantrieb komplett montiert und klemmt, aus welchem Grund auch immer, gibt es ein ähnliches Geräusch. Dies zu ignorieren, kann sehr teure Folgekosten verursachen. Durch das ständige Rattern über die Fenster im Korb isses gut möglich, dass ein Stück der Nut vom Drahtsprengring wegplatzt. Damit ist dieser Teil des Korbes (und damit in den meisten Fällen der Korb an sich) ein Fall für den Schrott, da es nicht wirklich reparabel ist. Gut, es mag Leute geben, die das unter Umständen können. Der Einsatz von Material und Maschinen steht aber in keiner Relation zum Erwerb eines Neuteils. Geld und Arbeit kostet es in jedem Falle mehr als genug... Der Antrieb des Drehzahlmessers sollte leicht und spielfrei laufen und nicht haken oder klemmen. viele lassen ihn auch gleich weg. Eine nachträgliche Deaktivierung ist definitiv mit ner Demontage des Primärantriebs verbunden.

|

|

| Jetzt wird die Kurbelwelle mit der Hartholzgabel blockiert und die vordere Primärtriebschraube mit 60 Nm angezogen, anschliessend wird der innere Mitnehmer in den Kupplungskorb eingesetzt, die Blockierlamelle eingelegt und die Mutter mit 60 Nm angezogen (LINKSgewinde!)

|

|

| Nun das Sicherungsblech umbiegen; der Drehzahlmesser wird hier nicht mehr weiterverwendet da der Motor in eine ES kommt, deshalb wird nur das schwarze Gehäuse eingesteckt u mit ner Blindkappe versehen. |

|

| Festziehen der Sekundärritzelmutter, der Einfachheit halber ne alte Kette (Simson-Kette passt auch) zum Blockieren nehmen und Ritzelmutter mit 60Nm anziehen. Anschließend Sicherungsblech umbiegen. |

|

Nun wir der Kolben eingesetzt (Pfeil zeigt nach vorne), Kolben von oben leicht auf 40...50 °C erhitzen und danach geölten Kolbenbolzen einschieben. Zylinderfußdichtung (Papier) einsetzen und innen geölten Zylinder aufsetzen. Kolbenringe mit den Aussparungen über die Nasen in den Ringnuten zusammendrücken, damit der Zylinder über den Kolben gleiten/rutschen kann.

TIPP: Auslassseitig sind die Nasen in den Ringnuten auf etwa 10 u 2 Uhr, wenn man den Kolben von oben betrachtet u die Pfeilrichtung als "12" eines Uhrenziffernblattes definiert.

|

|

| Nachdem der Zylinder ordentlich sitzt kann, nun die Hartholzgabel entfernt und der Zylinder bis auf das Gehäuse abgesenkt werden. |

|

| Nun folgt das Aufsetzen des Zylinderkopfes und Anziehen der Muttern über Kreuz, zweckmäßigerweise wird dann ein Hammerstiel in den Auslaß gesteckt und der Anker montiert. |

|

| Anschrauben des Ansaugstutzens (Papierdichtung - Plastedichtung - Papierdichtung), für optimale Abdichtung leicht Hylomar an die Paierdichtungen geben, dann gibts dort nie wieder Neben- bzw. Falschluft. Nun folgt die Einstellung der Zündung auf 2,5 v. OT mit Hilfe einer Meßuhr und einer Fühlerlehre. |

|

| Zündzeitpunkt 2,5 v. OT, Unterbrecherabstand bei OT 0,3 mm. Nun folgt die Komplettierung der Kupplung; als erstes die Haltelamelle (dicker als die anderen Lamellen u auf einer Seite angeschrägt) dann immer abwechselnd eine Stahllamelle und eine Reibescheibe auflegen. Den Drucknagel der Kupplung nicht vergessen, denn sonst ist eine erneute Öffnung der Kupplung unumgänglich. |

|

| Aufsetzen des Federtellers, anschließend Komplettierung der Kupplung in der entgegengesetzten Reihenfolge wie beim Ausbau. Auch hier gilt: Immer über Kreuz arbeiten, damit sich nichts verspannen kann. |

|

| Neue Kupplungsdeckeldichtung aufsetzen, eine Distanzscheibe auf die Kickstarterwelle auflegen, anschließend Kupplungsdeckels mit intakten Schrauben und neuen Kupfer-Unterlegscheiben. Inbus sind ein KANN, kein MUSS. |

|